La tecnología SiC está impulsando nuestras fuentes de alimentación de la serie 10000: este es el motivo

Diciembre 13, 2022 | Temas: Batería EV, Fuentes de alimentación, Energía sostenible

Los esfuerzos para reducir la tasa del cambio climático han resultado en avances en combustibles no fósiles, soluciones de energía renovable y una tasa acelerada de electrificación en el mercado del transporte. Estas nuevas tecnologías están avanzando en el campo de las fuentes de alimentación debido a sus altos requisitos de potencia. Los vehículos eléctricos (EV) pueden tener paquetes de baterías de más de 900 V CC con una capacidad de 95 kWh. Los sistemas de carga rápida de vehículos eléctricos tienen potencias nominales superiores a 240 kW. Las pilas de celdas de combustible de hidrógeno, otra tecnología en desarrollo para propulsar vehículos, pueden contener más de 500 kW y pueden entregar hasta 1000 A.

En contraste con la necesidad de alejarse de los combustibles fósiles, el consumo mundial de energía está aumentando. Las granjas de servidores son un ejemplo de una mayor demanda de energía. Para permitir que la energía renovable los respalde, las granjas de servidores están haciendo la transición de la distribución de CA a la de CC con voltajes operativos de 360 VCC y una capacidad actual de 2000 A. Además, las nuevas tecnologías emergentes están utilizando voltajes en el rango de 1800 VCC.

¿Listo Para Comenzar? Solicitar oferta

El reto de satisfacer la demanda del mercado

En respuesta a los requisitos del mercado para probar estos productos de mayor potencia, EA necesitaba desarrollar fuentes de alimentación de mayor salida con mayor voltaje de salida, menor volumen del sistema de prueba y menor costo/kW. Por lo tanto, EA estableció los siguientes objetivos para sus nuevas fuentes de alimentación programables de la serie 10000:

- Eficiencia mejorada sobre las fuentes de alimentación programables existentes

- Aumento del voltaje de salida de CC a 2000 V

- Mayor densidad de potencia para un volumen reducido

- Costo reducido de $/W.

El equipo de diseño de EA consideró si usar tecnología de transistores basada en silicio (Si) o usar transistores de potencia de carburo de silicio (SiC) más nuevos. Usando la tecnología de semiconductores de Si existente, la instrumentación de potencia puede lograr una eficiencia máxima del 93% cuando se usa un diseño de modo de conmutación que puede operar a 40 kHz. Si el instrumento de potencia utiliza un módulo de potencia de 5 kW, la densidad de potencia alcanzable es de 9.2 W/in3.

Limitaciones de una fuente de alimentación basada en transistores de Si

Un diseño de MOSFET (transistor de efecto de campo de semiconductor de óxido de metal) basado en Si necesita tres transistores de conmutación para generar 5 kW. Con un requisito de reducción de potencia para los MOSFET del 30 %, un módulo de potencia de 5 kW debe usar tres módulos de 500 VCC en serie para lograr 1500 VCC. Tres de los módulos de potencia de 5 kW pueden formar un instrumento de 15 kW. Para satisfacer una demanda de carga de 150 kW, los diseñadores de sistemas de prueba necesitarían diez fuentes de alimentación de 15 kW. Esa cantidad de suministros puede llenar un rack de prueba de 42U de alto y 19 pulgadas. Si la demanda de carga fuera de 450 kW, el sistema de prueba requeriría tres bastidores de prueba que consumirían 18 pies cuadrados de espacio de bastidor. Si los suministros funcionaran a su máxima eficiencia del 93 %, el sistema de prueba generaría unos enormes 31.5 kW de calor que tendrían que eliminarse.

Ante los desafíos de cumplir los objetivos de la nueva familia de fuentes de alimentación, el equipo de diseño de EA decidió optar por los transistores de potencia de SiC. Los siguientes párrafos describen los beneficios de la tecnología SiC sobre la alternativa SiC.

Mayor eficiencia de los MOSFET de SiC sobre los IGBT de Si

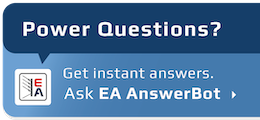

Las generaciones anteriores de productos de energía basados en sistemas trifásicos utilizaban transistores bipolares de puerta con aislamiento de silicio (IGBT). Los IGBT tienen la capacidad de soportar 1200 V y suministrar alta corriente. Sin embargo, las pérdidas de conmutación y conducción de IGBT son altas. Por el contrario, los semiconductores de alta potencia de los MOSFET de SiC tienen pérdidas de conducción y conmutación mucho más bajas. Como se muestra en la Figura 1, los MOSFET de SiC tienen una caída de voltaje más baja que un IGBT equivalente cuando se usan como interruptores. El RDS(on), la resistencia del canal de un MOSFET de SiC saturado, es menor, particularmente, con cargas bajas, que la resistencia de la unión pn de un IGBT saturado. Por lo tanto, la pérdida de conducción de un MOSFET SIC es menor que la pérdida de conducción del IGBT. La diferencia de pérdida de conmutación, como se muestra en el lado derecho de la Figura 1, es mucho más significativa. El IGBT de Si tiene una capacitancia más alta que el MOSFET de SiC y el IGBT tarda más en apagarse. La figura 1 indica que un MOSFET de SiC reduce la pérdida de energía de conmutación en un factor de 10.

Figura 1. Comparaciones de pérdida de conmutación y conducción entre un MOSFET de SiC y un IGBT de Si

Mayores velocidades de conmutación de los transistores de SiC en comparación con los transistores de Si

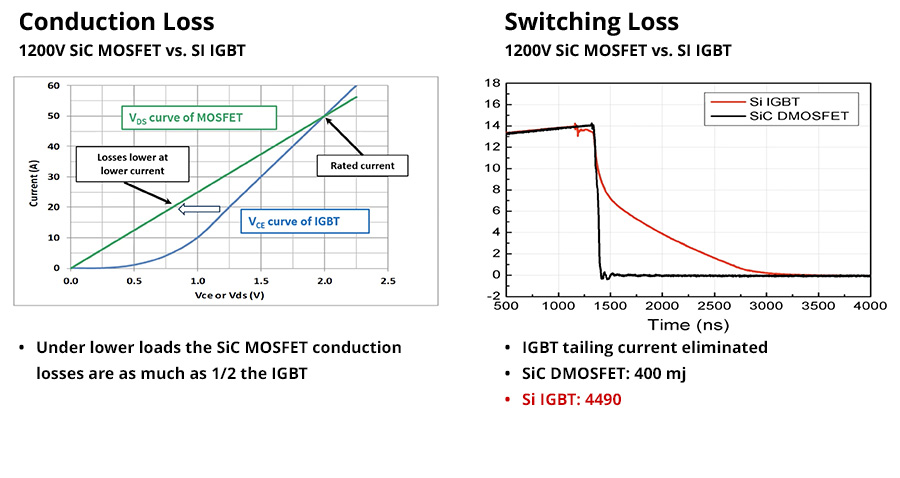

Dado que los MOSFET de SiC tardan menos en cambiar, estos transistores pueden operar a velocidades de conmutación más rápidas. La Figura 2 muestra que un MOSFET de SiC tiene una tasa dv/dt de casi el doble de la tasa de un MOSFET de Si tanto para el encendido como para el apagado.

Figura 2. Velocidades de encendido y apagado de un MOSFET de Si (gráficos superiores) frente a un MOSFET de SiC (gráficos inferiores)

Fiabilidad mejorada de los transistores SiC

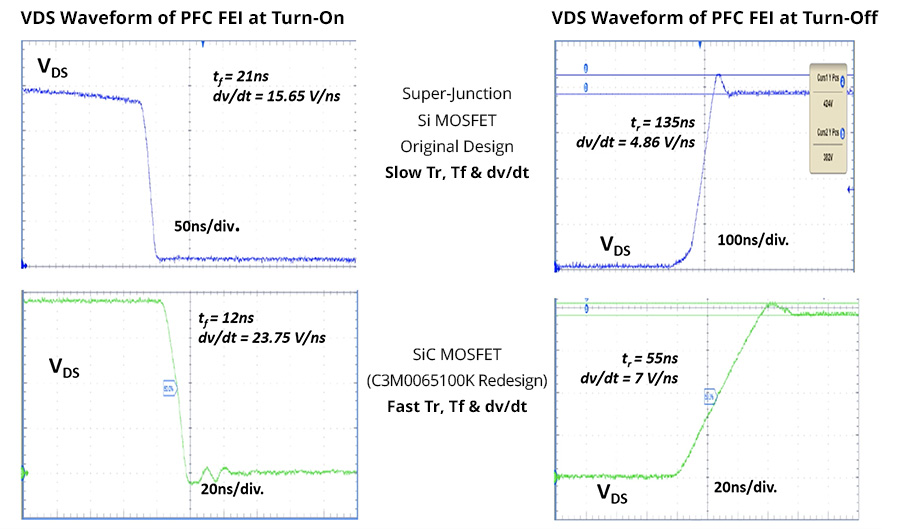

Desde el punto de vista de la confiabilidad, los MOSFET de SiC tienen un voltaje de ruptura más alto que la especificación de su hoja de datos (consulte la Figura 3). El margen de ruptura del MOSFET de SiC demuestra cuán robusto es el componente frente a sobretensiones transitorias. A bajas temperaturas, los MOSFET de SiC tienen un voltaje de ruptura específico. Los fabricantes de IGBT no garantizan voltajes de ruptura a bajas temperaturas negativas. Por ejemplo, un IGBT de 1200 V no es capaz de soportar 1200 V a -30 °C. El dispositivo debe reducirse a esa temperatura.

Figura 3. Voltaje de ruptura real versus temperatura de un MOSFET de SiC. La gráfica representa mediciones en conjuntos de 15 componentes de tres corridas de producción diferentes.

Reducción del consumo de espacio de los transistores SiC

Otra diferencia significativa entre los semiconductores de potencia de SiC y Si es el tamaño de la matriz. En primer lugar, una matriz de SiC es más pequeña que una matriz de transistor de Si de potencia equivalente. En segundo lugar, un transistor de Si necesita un diodo con polarización inversa para permitir el flujo de corriente bidireccional entre el colector y el emisor. El canal de fuente-drenaje del transistor SiC puede conducir corriente en cualquier dirección. Además, el transistor SiC tiene un diodo de cuerpo parásito como parte de la estructura del transistor. Por lo tanto, el diodo adicional requerido para el transistor Si no se requiere para el transistor SiC. Usando un ejemplo de un transistor de 1200 V, el área del dado del transistor SiC es aproximadamente ¼ del área del dado del transistor Si. Por lo tanto, los diseños de componentes de SiC en los circuitos de potencia pueden exhibir una inductancia parásita más baja. En general, los paquetes de SiC más pequeños permiten una mayor densidad de potencia en el producto final.

Objetivos agresivos alcanzados en las nuevas fuentes de alimentación de la serie 10000

EA aprovechó la tecnología SiC para desarrollar una fuente de alimentación programable de 30 kW en una carcasa de 4U de altura con modelos que pueden producir 2000 V. Las ventajas en comparación con los modelos basados en transistores de Si:

- Eficiencia mejorada en un 3%

- Aumento de la densidad de potencia en un 37 %

- Reducción del espacio de piso de un sistema de fuente de alimentación de 240 W en un 33 %

- Reducción de la generación de calor de un sistema de suministro de energía de 240 W en un 42 %

- Reducción de $/W en un 15 – 20%.

Aprovechando la conmutación de mayor velocidad con los transistores SiC, los nuevos convertidores CA-CC de modo de conmutación de la serie 10000 funcionan a aproximadamente 60 kHz. Eso es un 30 % más rápido que los convertidores CC-CC de las fuentes de alimentación de otros fabricantes que conmutan entre 30 y 40 kHz. La frecuencia de conmutación más alta de la serie 10000 permitió reducir tanto el tamaño de los componentes magnéticos como el tamaño de los amplificadores. Los componentes magnéticos no solo se redujeron en un 30 % en masa, sino que el diseño requirió un componente inductivo menos, lo que ahorró un espacio valioso y generó menos calor.

Obtener mas informacion

Para obtener detalles más completos sobre los MOSFET de potencia de SiC frente a los transistores de Si, consulte nuestro informe técnico, Los beneficios de usar tecnología SiC en fuentes de alimentación programables de última generación, an036_beneficios-de-usar-sic_es.pdf (elektroautomatik.com). Además, mire nuestro seminario web a pedido sobre el mismo tema, Seminarios web: EA Elektro-Automatik (eapowered.com).