Este sitio web utiliza cookies para que podamos brindarle la mejor experiencia de usuario posible. La información de las cookies se almacena en su navegador y realiza funciones tales como reconocerlo cuando regresa a nuestro sitio web y ayudar a nuestro equipo a comprender qué secciones del sitio web encuentra más interesantes y útiles. Vea nuestro políticas de privacidad.

Noticias

Prueba de baterías para un mundo en evolución

La demanda de vehículos eléctricos está aumentando. Cada uno de estos vehículos necesita baterías grandes, y la industria está respondiendo con la construcción de plantas. Energy.gov pronostica que para el año 2030 la capacidad de fabricación de baterías para vehículos eléctricos en América del Norte crecerá 20 veces, y finalmente soportará entre 10 y 13 millones de vehículos eléctricos por año.

Probar esas baterías es una parte fundamental de la producción de baterías. La primera razón para realizar pruebas es la seguridad. Debido a una química que favorece eventos térmicos descontrolados y provoca incendios, las baterías de iones de litio (Li-ion) son peligrosas. Después de la exposición a vibraciones y altas temperaturas ambientales, incluso las pequeñas anomalías de fabricación pueden provocar fallos catastróficos. Recientemente, se ha culpado a las baterías de iones de litio de scooters de devastadores incendios en edificios, y Jaguar Land Rover emitió una retirada de más de 6000 vehículos después de que ocho incendios de clientes fueran causados por eventos térmicos de las baterías.

Además, los compradores quieren saber exactamente cuánto pueden conducir con una carga. Las pruebas de batería pueden simular la carga colocada en una batería durante las condiciones de conducción y predecir el rango de conducción de un vehículo.

Las pruebas de batería son cada vez más difíciles

Si bien el volumen de la batería aumenta, las pruebas se vuelven más desafiantes. A medida que los compradores de vehículos exigen más almacenamiento para una mayor autonomía, la capacidad de las baterías aumenta. Además, la prueba de pulso requiere exponencialmente más corriente que la clasificación de amperios-hora de la batería. Dada toda esta corriente, la seguridad se vuelve primordial. El fuego es un riesgo real causado por el voltaje o la corriente que exceden los límites de las estructuras internas de las celdas de la batería durante la carga o descarga.

Por ejemplo, si un técnico se olvida de establecer un límite de voltaje durante una descarga de corriente constante, la temperatura de una celda de la batería podría aumentar de 23 a 400 grados centígrados en milisegundos. También son posibles explosiones catastróficas. De hecho, algunos fabricantes han construido salas a prueba de explosiones para sus pruebas de baterías de automóviles.

Agregue a la alta potencia la necesidad de rendimiento (probar varias baterías al mismo tiempo) y el equipo de prueba automatizado de batería (ATE) debe ser capaz de absorber y generar muchos kW de energía. En algunas instalaciones, no hay suficiente espacio en la planta de producción para agregar varios bastidores de las fuentes de alimentación utilizadas en el sistema de prueba.

Los voltajes más altos son otro desafío para las pruebas. Para reducir el peso de los conductores en el vehículo y reducir el calor causado por la resistencia eléctrica, los voltajes del tren motriz del vehículo han subido a 450 V y ahora están en el rango de 800 V. Si bien los ingenieros de prueba pueden agregar más fuentes de alimentación para aumentar la potencia de sus sistemas de prueba, no pueden cambiar la clasificación de voltaje máximo de sus sistemas de prueba. Los módulos EV actuales requieren pruebas de hasta 900 V.

Cómo funciona un sistema de prueba de batería

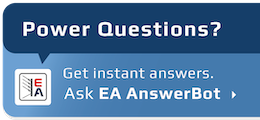

Figura 1: Un sistema ATE para prueba de baterías incluye fuentes de alimentación bidireccionales, un controlador, conectores seguros, bus CAN, una PC industrial, software, una cámara ambiental de software y un enfriador.

Figura 1: Un sistema ATE para prueba de baterías incluye fuentes de alimentación bidireccionales, un controlador, conectores seguros, bus CAN, una PC industrial, software, una cámara ambiental de software y un enfriador.Las principales pruebas en línea de producción para los fabricantes de baterías incluyen:

- Prueba de ciclo de batería

- Simulaciones de ciclo de conducción

- resistencia de aislamiento

- Prueba DCIR

Para realizar estas pruebas, los sistemas de prueba utilizan múltiples fuentes de alimentación bidireccionales en paralelo. Una fuente de alimentación bidireccional de CC funciona en los cuadrantes I y II, lo que significa que es capaz de generar y absorber energía de CC.

No es inusual que los ingenieros se confundan al seleccionar un sistema de suministro de energía. Mirando las baterías que esperan probar, creen que necesitan un sistema de 30 kW. Pero olvidan la fórmula P=IV, que dice que a 1500 V, la corriente más alta que puede producir una fuente de alimentación de 30 kW será de 20 A. Si el ingeniero de pruebas necesita que la fuente de alimentación produzca más corriente, digamos 60 A, entonces necesita para bajar el voltaje o comprar un sistema de prueba que ofrezca 90 kW.

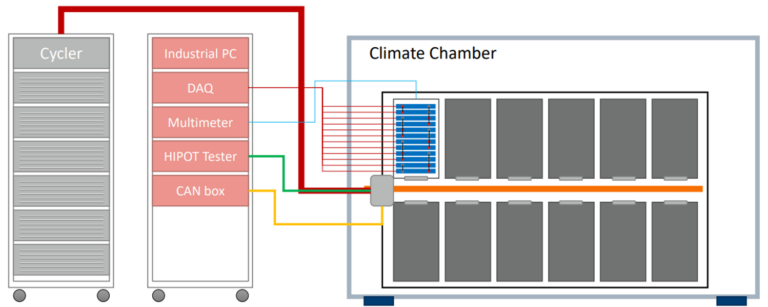

En las fuentes de alimentación bidireccionales convencionales, se suministran dos rangos operativos, uno alto y uno bajo. Estos se muestran como cuadros rectangulares en la Figura 2. A medida que el voltaje de prueba aumenta o disminuye, es posible que un técnico deba detener la prueba y cambiar manualmente los rangos en la fuente de alimentación.

Algunas pruebas de batería requieren un suministro de energía constante mientras se varía la corriente o la resistencia. Una fuente de alimentación programable con una salida rectangular convencional suministrará la máxima potencia solo en el punto de máxima corriente y máximo voltaje. Por el contrario, algunas fuentes de alimentación tienen una función llamada rango automático. La fuente de alimentación generará automáticamente más corriente cuando la carga funcione a un voltaje más bajo. Esto permite que la fuente de alimentación mantenga una carga de energía constante en todo el rango operativo de potencia total de esa carga.

La línea roja en la Figura 2 muestra la salida de una verdadera fuente de alimentación de rango automático. Sin rangos de conmutación, la fuente de alimentación puede emitir desde 500 V hasta 166.6 V mientras mantiene 5 kW de potencia constante. Sin esta característica, el vataje de la fuente de alimentación debe estar sobredimensionado o se requerirá el doble de fuentes de alimentación y, por lo tanto, el sistema de prueba será más costoso.

A medida que aumentan los niveles de energía en las baterías, uno de los desafíos es realizar pruebas en rangos cada vez más amplios de energía y voltaje. En el laboratorio de investigación de la planta, los técnicos pueden probar celdas individuales a 2.5 a 4.2 V, probar módulos a 420 V y probar paquetes de baterías automotrices completos a 840 V. El verdadero rango automático ayuda a los ingenieros a probar desde el nivel del sistema hasta el nivel de la celda. utilizando un sistema de suministro de energía.

Figura 2: Salida de una verdadera fuente de alimentación de rango automático

Figura 2: Salida de una verdadera fuente de alimentación de rango automáticoVelocidad de subida

La velocidad de respuesta es una consideración importante para el ciclo de conducción de la batería automotriz o las pruebas de prueba de pulso, durante las cuales el voltaje de salida o la corriente de salida cambian con frecuencia. La velocidad de respuesta es la velocidad a la que una salida cambia de su estado actual a su estado programado.

Cuanto más rápida sea la velocidad de respuesta, más cuadrados serán los pulsos en la salida, lo que permite pruebas más precisas. La consecuencia de esto es que las fuentes de alimentación con una velocidad de respuesta lenta no pueden medir con precisión la distancia recorrida de una batería. Si el sistema de prueba tiene una velocidad de respuesta rápida, la prueba más precisa puede dar como resultado la publicación de un rango de conducción más largo, lo cual es de suma importancia para los consumidores.

Figura 3: Las consideraciones para los sistemas de prueba de baterías incluyen cuánto espacio hay disponible en el piso de producción. Algunos sistemas, como la serie EA 10300 de EA Elektro-Automatik que se muestra aquí, utilizan la tecnología SiC para ofrecer una potencia de 300 kW en un solo bastidor.

Figura 3: Las consideraciones para los sistemas de prueba de baterías incluyen cuánto espacio hay disponible en el piso de producción. Algunos sistemas, como la serie EA 10300 de EA Elektro-Automatik que se muestra aquí, utilizan la tecnología SiC para ofrecer una potencia de 300 kW en un solo bastidor.