Este sitio web utiliza cookies para que podamos brindarle la mejor experiencia de usuario posible. La información de las cookies se almacena en su navegador y realiza funciones tales como reconocerlo cuando regresa a nuestro sitio web y ayudar a nuestro equipo a comprender qué secciones del sitio web encuentra más interesantes y útiles. Vea nuestro políticas de privacidad.

Noticias

Errores que se deben evitar al integrar un sistema de prueba de batería

No es fácil configurar un sistema de prueba de ciclo de batería para baterías de vehículos eléctricos y baterías similares de alta potencia. Muchos componentes, como contactores, fuentes de alimentación, cicladores, adquisición de datos y sensores, deben integrarse en un sistema mediante software y conexiones desafiantes. Hacerlo mal podría aumentar los costos, interrumpir la producción o posiblemente lesionar o matar a los trabajadores. Este artículo cubre los errores que a veces cometen los ingenieros al integrar un sistema de prueba de baterías.

Los fabricantes pueden construir el sistema ellos mismos, contratar a un integrador o comprar un sistema llave en mano. Cada uno de estos tiene pros y contras.

Si el fabricante cuenta con expertos en su plantilla, la integración interna del sistema ahorra dinero. Sin embargo, consumirá tiempo en investigación y resolución de problemas y correrá el riesgo de cometer errores. Incluso los ingenieros experimentados no saben cómo funcionarán los componentes juntos hasta que los conectan. Y muchos fabricantes ni siquiera cuentan con ingenieros experimentados en su plantilla. Además, muchos ejecutivos se preocupan por cuestiones de seguridad si la empresa integra un sistema ellos mismos. Además, con los nuevos equipos e innovaciones existe el riesgo de la inexperiencia con los últimos conocimientos de integración.

Los integradores profesionales cuentan con expertos, pero son caros. Un integrador cobrará por cada cambio. Lástima del gerente al que le facturan cada vez que un programador llega en avión o de forma remota para cambiar una sola línea de código.

Los sistemas llave en mano pueden requerir uno o dos ajustes para adaptarse a equipos o pruebas patentados, pero el ingeniero tendrá confianza en que los componentes funcionan bien juntos. Si bien se corre el riesgo de quedar atrapado en un solo proveedor, la integración con recursos internos o un integrador permite al fabricante obtener los componentes y el sistema deseados.

Algunos proveedores de sistemas de prueba llave en mano están dispuestos a personalizar elementos como el bus de comunicaciones y distribuir los costos de integración entre múltiples pedidos. El usuario obtiene la configuración que desea por un coste razonable.

Cualquiera que sea el enfoque, los ingenieros deben evitar errores comunes.

Mala selección de componentes

Un error común es seleccionar componentes inadecuados para el sistema de prueba o que no funcionen de manera confiable. Un buen ejemplo es un contactor. A veces, los ingenieros eligen contactores económicos para ahorrar dinero. El riesgo aquí es que los operadores tengan que reemplazar los contactores cada pocos meses, interrumpiendo las pruebas.

Algunos contactores tienen la capacidad de enviar una señal informando su estado para que los operadores sepan si un contactor no se abrió o no se cerró. Esta es una característica que vale la pena el costo adicional. En el caso de que el circuito esté expuesto a una potencia superior a la especificada, la energía puede hacer que los contactos se suelden entre sí. Esto significa que el circuito permanece vivo y conectado a la batería. A su vez, esto puede dar lugar a situaciones que dañen el sistema de prueba o supongan un peligro para las personas.

Otros ejemplos incluyen especificar menos el tamaño de los cables y conectores. En caso de sobrecorriente, los cables y conectores podrían derretirse y provocar un incendio. Los conectores derretidos no son infrecuentes en los sistemas de prueba de baterías. Incluso las uniones atornilladas requieren una ejecución cuidadosa. Si las conexiones no se aprietan con la especificación de torsión adecuada, los puntos de calor podrían eventualmente derretir los cables o causar puntos de alta resistencia que podrían distorsionar los resultados de las pruebas.

Pasando por alto las características de seguridad

Muchos ingenieros nunca piensan en poner paradas de emergencia en el sistema. Si una batería comienza a sufrir un evento térmico, el operador necesita una parada de emergencia para poder apagar el sistema inmediatamente. Otra forma de gestionar los eventos térmicos de la batería es con un sensor de temperatura. El sensor indica que la temperatura de la batería está aumentando a un ritmo determinado y el software de control apaga el sistema automáticamente. Sería un error omitir cualquiera de estas características de seguridad.

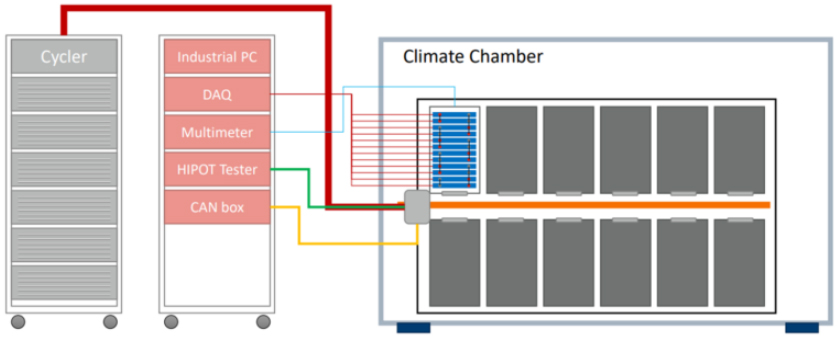

Muchos componentes deben integrarse exitosamente para construir un sistema de prueba de baterías. (Imagen: EA Elektro-Automatik).

Otra consideración de seguridad importante es igualar el voltaje antes de conectarlo a una batería. No lograr la ecualización podría crear un arco significativo, que desgasta los contactos y podría representar un peligro eléctrico. Potencialmente, podría causar daños al equipo, lesiones personales o fallas en los componentes.

La capacidad de ecualizar el voltaje se puede lograr de dos maneras diferentes. Algunos sistemas precargan el instrumento a un voltaje aproximadamente igual al voltaje de la batería. Otro enfoque es la resistencia de precarga. Hay un contactor en la línea negativa y dos contactores en la línea positiva. En un contactor positivo, el circuito tiene una resistencia que ralentiza la entrada de corriente. De lo contrario, una irrupción repentina podría dañar los componentes del sistema. Después de que el voltaje tiene la oportunidad de igualarse a un ritmo lento, el sistema cierra el segundo contactor positivo y abre el conector con la resistencia de precarga.

Un enfoque de precarga requiere que el sistema mida el voltaje en el dispositivo bajo prueba, iguale ese voltaje en el sistema de prueba y luego cierre los contactores principales. Algunas empresas hacen de este un proceso manual. Un técnico usa un multímetro para medir la batería antes de conectarla. Luego, el técnico configura el voltaje de la fuente de alimentación y enciende la salida. Después de eso, el técnico regresa a la batería para volver a medir. Cuando el voltaje es igual, accionan un interruptor para cerrar los contactores. Si los técnicos se saltan un paso, o si no notan que el voltaje está fuera de un dígito, podrían dañar el sistema de prueba.

Los detalles importan cuando se trata de seguridad. Por ejemplo, es posible que el ingeniero que está integrando el sistema no etiquete las conexiones con claridad. Un técnico podría conectar el negativo con el positivo y el positivo con el negativo. Si el voltaje es -110 voltios en la batería y +110 voltios en el sistema de prueba, entonces el error total es 220 voltios. Un nivel de tensión tan importante puede resultar muy perjudicial. La solución es diseñar una verificación de polaridad inversa en el sistema de prueba.

Pasando por alto el impacto del calor en los costos de energía

Hay muchas consideraciones a la hora de seleccionar fuentes de alimentación programables y cargas electrónicas. Lo más importante es qué tipo comprar. Para probar baterías grandes, la opción habitual es una fuente de alimentación regenerativa bidireccional. Estos instrumentos suministran y consumen energía.

Algunos fabricantes se sienten tentados a utilizar fuentes de alimentación simples para cargar una batería y utilizar cargas lineales o cargas electrónicas para aplicar una carga a la batería. Estos son menos costosos; sin embargo, emiten calor que aumenta los costos del aire acondicionado. A veces, se conducen al exterior mediante ventiladores ruidosos.

Por el contrario, una fuente de alimentación regenerativa captura la energía extraída de la batería y la devuelve a la red. Esto no sólo reduce las facturas de energía, sino que también permite a los fabricantes cumplir con iniciativas ecológicas. Una fuente de alimentación regenerativa suele amortizarse mediante el ahorro de energía en unos pocos años, a diferencia de una carga lineal que utiliza resistencias para convertir la electricidad en calor residual.